1. 熱間圧延スパンボンド法の基本原理

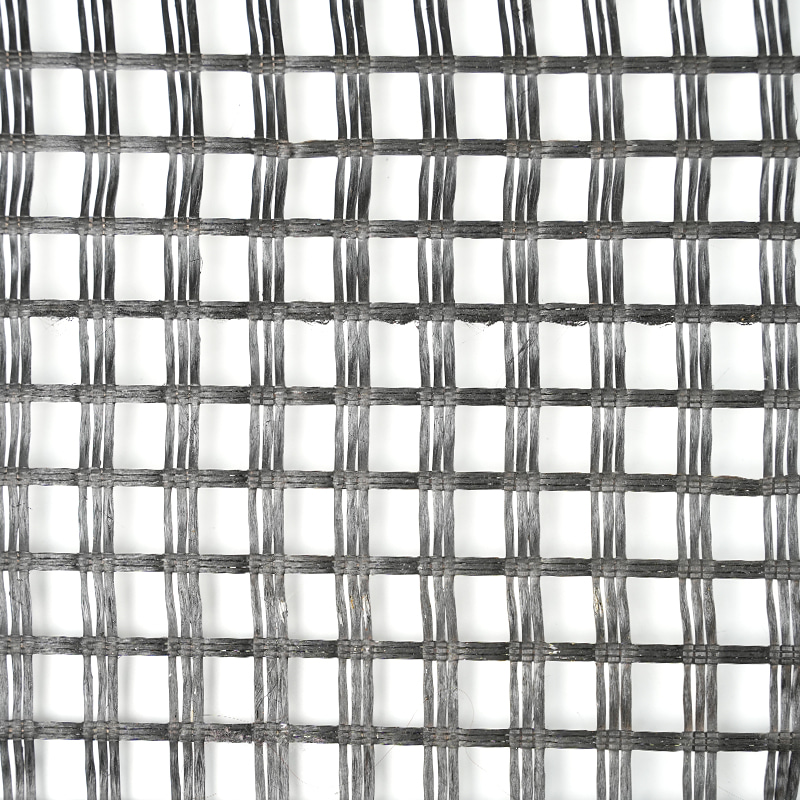

熱間圧延スパンボンドプロセスは、ポリマー材料を紡糸技術によって繊維ウェブに形成し、熱間圧延装置を使用して高温条件下で繊維を加圧および結合するプロセスです。具体的には、ポリエステル粒子が高温で溶融し、紡糸口金を通して微細な繊維を形成します。繊維はウェブに均一に分散され、熱間圧延機によって熱と圧力が加えられ、繊維間にホットメルト結合が生じ、緻密な構造の不織布が形成されます。

この製法の最大の特徴は、接着剤を使用せずに熱エネルギーによって繊維を融着させることで、素材の純度や環境性能が向上することです。同時に、繊維ウェブの均一な分布と熱間圧延プロセスの正確な制御により、不織布の強度、通気性、厚さの均一性などが実現されます。

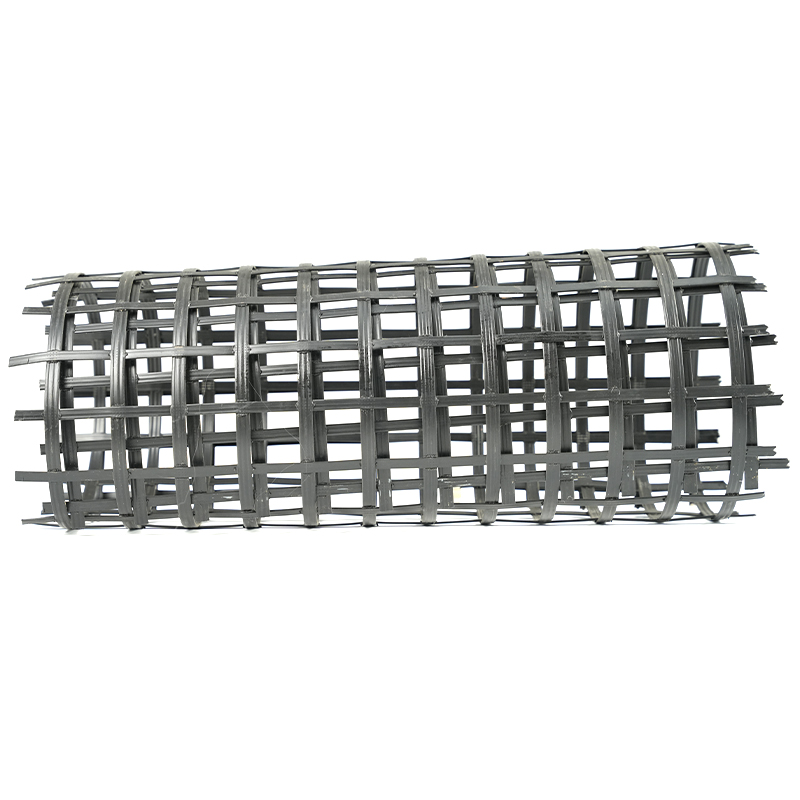

2. 熱間圧延スパンボンドプロセスの影響 ポリエステル熱間圧延不織布

1. 材料の強度と耐久性の向上

ポリエステル繊維自体は高い引張強度と靭性を備えており、熱間圧延スパンボンドプロセスにより、ホットプレスによって繊維ウェブ内の繊維がより緊密に結合され、材料全体の強度と耐久性がさらに向上します。これにより、ポリエステル熱間圧延不織布は、使用中の引裂き抵抗や引張抵抗が向上し、より厳しい使用環境に適応できるようになります。

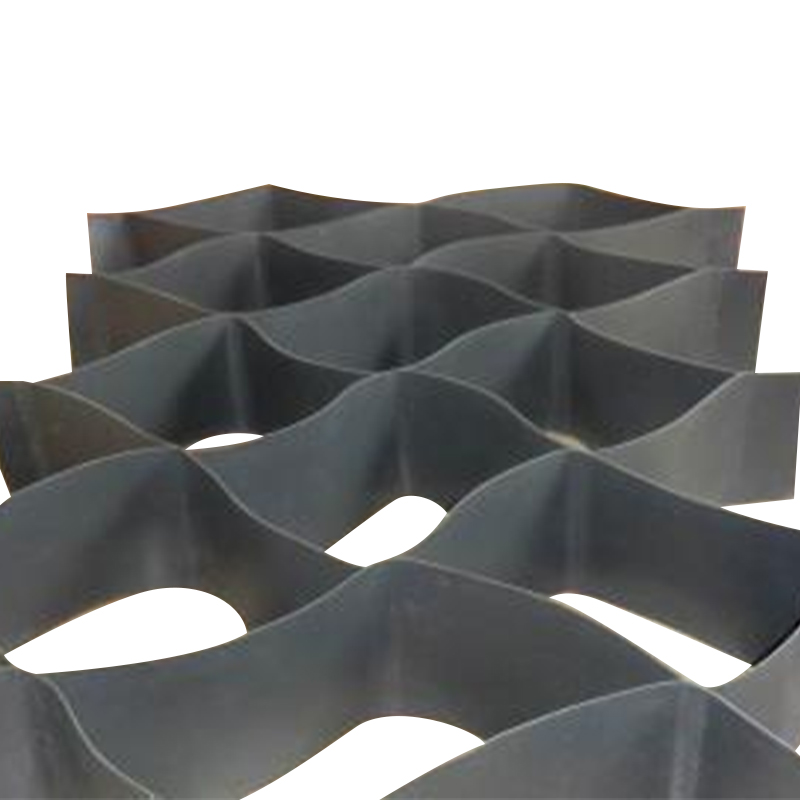

2. 厚みの均一性と安定性が向上します。

熱間圧延スパンボンドプロセスのもう 1 つの重要な利点は、厚さの均一性が極めて高い不織布材料を製造できることです。製造プロセス中、ポリエステル繊維は紡績によって均一に分散され、その後、正確な熱間圧延制御システムによってプレスされます。このプロセスにより、ポリエステル熱間圧延不織布は非常に均一な厚さを維持できます。これは、医療、包装材料、および正確な厚さ制御が必要なその他の分野など、多くの需要の高い用途シナリオにとって非常に重要です。

3. 通気性と素材感の向上

熱間圧延スパンボンド加工により、不織布の物理的強度が向上するだけでなく、良好な通気性とソフトな感触が維持されます。ポリエステル繊維をスパンボンドして繊維ウェブを形成し、熱間圧延工程で繊維間の隙間が完全に破壊されないため、ある程度の通気性を保ちます。

4. 生産効率の向上と環境保護

従来の接合プロセスと比較して、熱間圧延スパンボンドプロセスは生産効率が高くなります。生産プロセス全体において、熱間圧延装置の温度と圧力を正確に制御することにより、効率的な繊維の結合と成形が達成され、生産サイクルが大幅に短縮されます。国際的に先進的な生産および加工技術を使用することで、ポリエステル熱間圧延不織布は効率的に生産されながら、環境保護と持続可能な開発に対する市場の要件を満たすことができます。