1. 原料特性のマッチング

材料の種類: 粉末、 顆粒 材料が異なれば、流動化、加熱、またはスプレー方法に対する要件も異なります。

熱感受性: 熱に弱い原材料 (生物学的薬剤など) の場合は、熱劣化を防ぐために低温流動モデルまたは調整可能なエアフロー モデルを選択する必要があります。

付着性と流動性: 高粘度の粉末は、調整可能な空気流を備えた流動床または固着防止装置を備えたペレットミルを使用して選択する必要があります。

流動床ペレットミルの選択に関する推奨事項を参照すると、材料特性が主に考慮されます。

2. 生産能力要件

日/時間生産量: 生産計画に基づいて必要な最大生産能力 (kg/h) を決定します。

連続稼働時間: 機器を長時間稼働させるには、優れた放熱性と信頼性の高いベアリング設計が必要です。

3. 粒子サイズと分布

目標粒子サイズ: 最終製品の使用要件に基づいて、中央粒子サイズ (D50) と粒子サイズ分布範囲を決定します。

調整方法: 粒子サイズを柔軟に調整するには、交換可能なスクリーン、調整可能なカッター、またはスプレー角度が必要かどうかを検討してください。

4. 電力とエネルギーの消費

モーター出力: 生産能力、材料の粘度、加工方法に直接関係します。過剰な電力はエネルギーを浪費しますが、電力が不足すると出力や出力に影響を与えます。

粒子サイズの均一性。

エネルギー効率指数: 出力キログラムごとに消費される電気エネルギー (kWh/kg) に焦点を当てます。低消費電力モデルを選択すると、運用コストの削減に役立ちます。

5. 供給搬送システム

供給方式:スクリュー送り、振動送り、エアー搬送。原料の流動特性に合わせる必要があります。

搬送経路: 成形後の粒子の急速冷却と後処理ユニットへの搬送を確実にするために、適切な冷却コンベヤ ベルト、スクリュー コンベヤ、または空気圧搬送システムが必要です。

6. 温度、湿度、環境管理

加熱・冷却方式:電気加熱、蒸気加熱、水冷。これは、熱に弱い素材や乾燥する素材では特に重要です。

動作温度範囲: 装置の温度上限は最大プロセス温度を超える必要があり、均一な温度制御が必要です。

7. 自動化および制御システム

PLCとタッチスクリーン:リアルタイム監視、パラメータ設定、アラーム連動が可能。

センサー構成: 温度、圧力、流量、粒子サイズ検出用のオンライン センサーが含まれており、製品の一貫性が向上し、手動介入が削減されます。

8. 後処理の互換性

スクリーニング/グレーディング: 適格な粒子を自動的に分離するための振動スクリーンまたは空気分級機が装備されているかどうか。

梱包/保管: ペレットミルの排出方法は、二次的な閉塞を避けるために、後続の梱包またはサイロシステムと互換性がある必要があります。

9. サプライヤーの資格とサービス

品質システム: ISO9001:2000 国際品質管理システムによって認証され、機器が国際品質基準を満たしていることを保証します。

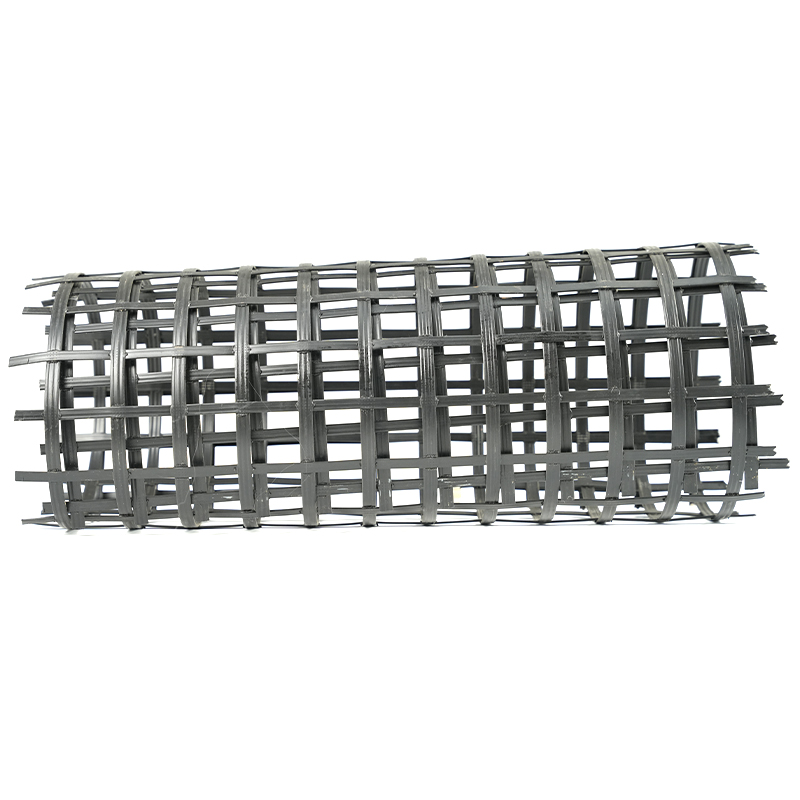

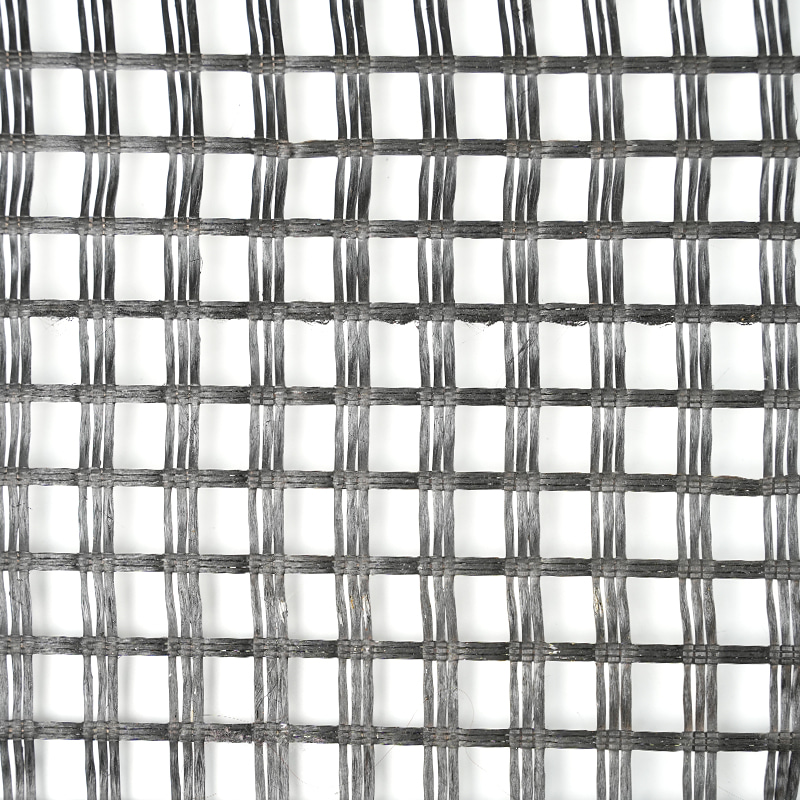

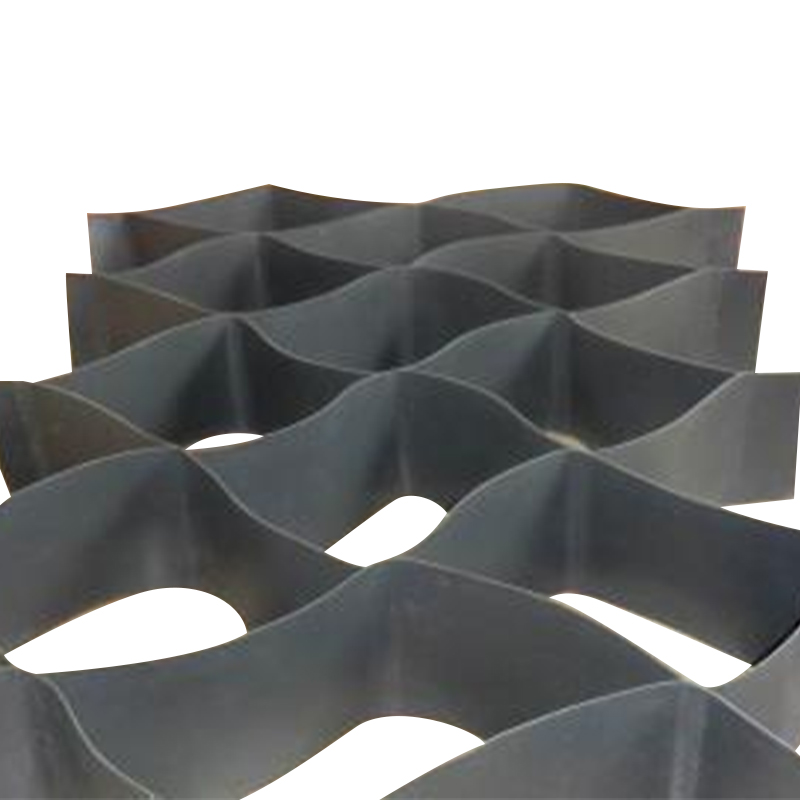

技術力: 同社は 50,000 平方メートルの工場を所有し、ジオシンセティック装置の研究開発に注力しています。独自開発の一軸性と

二軸延伸装置や複合膜装置を備え、カスタマイズされたペレットミルソリューションを提供できます。

アフターサポート: 機器の長期安定稼働を保証するために、オンサイトでの試運転、トレーニング、スペアパーツの供給、および技術アップグレード サービスを提供します。